Wybór odpowiedniego podkładu podłogowego decyduje o trwałości całej posadzki bardziej niż klasa ścieralności samych paneli. Większość inwestorów skupia się na estetyce desek, traktując warstwę izolacyjną jako zbędny wydatek, co często prowadzi do uszkodzenia zamków typu click już po kilku miesiącach użytkowania. Profesjonalny montaż paneli podłogowych krok po kroku w systemie pływającym wymaga materiału, który stworzy stabilną bazę, wyciszy pomieszczenie i – w razie potrzeby – efektywnie przekaże ciepło z instalacji grzewczej.

Decyzja między pianką, korkiem a polistyrenem nie powinna opierać się na intuicji, lecz na twardych danych technicznych, takich jak wytrzymałość na ściskanie (CS) czy opór cieplny (R). Poniższy przewodnik to techniczna analiza materiałowa, która pozwoli Ci uniknąć kosztownych błędów remontowych. Zamiast ogólnych porad opisujących panele podłogowe od a do z, otrzymasz tu konkretne scenariusze zastosowania podkładów oparte o normę EN 16354.

Dlaczego dobór właściwego podkładu podłogowego jest tak istotny dla trwałości paneli?

Podkład podłogowy pełni funkcję amortyzatora, który chroni precyzyjne łączenia paneli przed destrukcyjnym działaniem mikroruchów. Każdy krok domownika generuje nacisk punktowy, który bez odpowiedniego wsparcia może doprowadzić do wyłamania piór w zamkach click. Pęknięty zamek oznacza trwale rozsunięte deski i powstawanie szczelin, w które wnika wilgoć i brud.

Producenci podłóg, tacy jak Quick-Step czy Arbiton, często uzależniają ważność gwarancji od zastosowania podkładu o odpowiednich parametrach nośnych. Tani materiał o niskiej gęstości z czasem ulega sprasowaniu, tworząc pustą przestrzeń między wylewką a panelem. To zjawisko, nazywane „efektem klawiszowania”, jest bezpośrednią przyczyną skrzypienia podłogi i jej przedwczesnego zużycia.

Definicja eksperta: System pływający to metoda montażu posadzki bez trwałego przytwierdzenia do podłoża (klejenia). Cała płaszczyzna podłogi swobodnie pracuje pod wpływem zmian temperatury i wilgotności, dlatego warstwa poślizgowo-amortyzująca (podkład) jest absolutnie niezbędna dla zachowania integralności strukturalnej.

Czym charakteryzuje się zwykła pianka polietylenowa (PE) i czy warto ją stosować?

Pianka polietylenowa (PE), sprzedawana zazwyczaj w wielkich rolkach, to najtańsze dostępne rozwiązanie na rynku, kosztujące często poniżej 2 zł za metr kwadratowy. Jej struktura składa się z zamkniętych komórek powietrznych, które jednak mają bardzo słabe ścianki i niską gęstość materiałową. Mimo że w momencie zakupu pianka może mieć deklarowaną grubość 3 mm, po roku użytkowania pod ciężkimi meblami często spłaszcza się do grubości kartki papieru.

Zastosowanie zwykłej pianki PE jest uzasadnione wyłącznie w pomieszczeniach gospodarczych o minimalnym natężeniu ruchu lub w tanich inwestycjach tymczasowych. Materiał ten nie oferuje niemal żadnej izolacji akustycznej, a odgłos kroków jest w tym przypadku głośny i „pusty”. W kontekście nowoczesnych standardów budowlanych, zwykła pianka nie spełnia większości norm wymaganych dla podłóg w salonach czy sypialniach.

Istotnym zagrożeniem przy stosowaniu taniej pianki jest jej szybka degradacja i brak odporności na obciążenia statyczne. Jeśli postawisz ciężką szafę na panelach ułożonych na piance PE, podkład w tym miejscu ulegnie trwałemu zgnieceniu. Powoduje to naprężenia w pozostałej części podłogi, co w konsekwencji prowadzi do uszkodzeń mechanicznych samej posadzki.

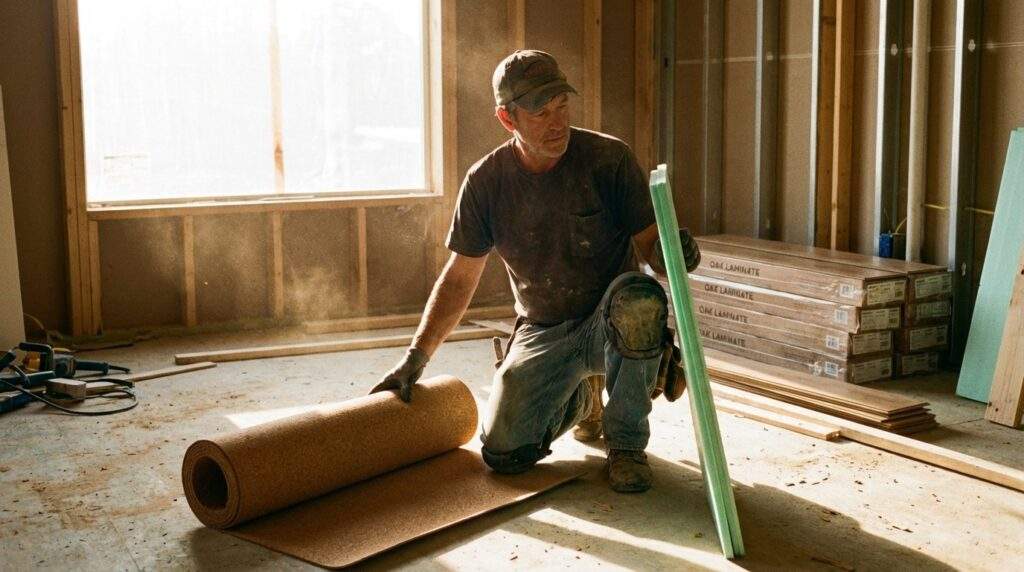

Jakie właściwości posiada naturalny korek i kiedy sprawdzi się najlepiej?

Podkład korkowy to rozwiązanie cenione przez zwolenników ekologii oraz osoby poszukujące naturalnych metod wyciszania pomieszczeń. Korek jest materiałem o unikalnej strukturze komórkowej, która doskonale tłumi dźwięki uderzeniowe (IS) oraz powietrzne, sprawiając, że podłoga staje się „cicha” i przyjemna w użytkowaniu. Jest to produkt w 100% naturalny, neutralny dla alergików i odporny na działanie grzybów oraz pleśni bez konieczności stosowania chemii.

Głównym ograniczeniem korka jest jego kruchość oraz niska odporność na obciążenia dynamiczne w porównaniu do nowoczesnych tworzyw sztucznych. Z czasem korek może się kruszyć, zwłaszcza jeśli podłoże nie jest idealnie równe, co sprawia, że traci on swoje właściwości amortyzujące. Ponadto, korek jest doskonałym izolatorem termicznym, co w przypadku ogrzewania podłogowego staje się jego wadą – blokuje przepływ ciepła do pomieszczenia.

Zastosowanie korka jest idealne w sypialniach i pokojach dziecięcych, gdzie priorytetem jest akustyka i naturalność materiałów, a nie ma ogrzewania podłogowego. Warto wybierać korek o wysokiej gęstości i grubości minimum 2 mm, co zapewni lepszą trwałość mechaniczną. Należy jednak pamiętać o konieczności zastosowania folii paroizolacyjnej pod korek, ponieważ materiał ten jest higroskopijny.

Dlaczego polistyren ekstrudowany (XPS) dominuje na rynku remontowym?

Polistyren ekstrudowany, znany powszechnie jako XPS, to obecnie najpopularniejszy wybór w przypadku remontów starych mieszkań i domów. Materiał ten charakteryzuje się wysoką odpornością na obciążenia (parametr CS często przekracza 90 kPa) oraz doskonałymi właściwościami termoizolacyjnymi. Płyty XPS są sztywne, co pozwala na niwelowanie punktowych nierówności podłoża, co jest trudne do osiągnięcia przy użyciu miękkich pianek z rolki.

Podkłady XPS występują w różnych grubościach, od 1,5 mm do nawet 6 mm, co czyni je niezwykle uniwersalnym narzędziem do wyrównywania poziomów podłóg między pomieszczeniami. Jeśli po skuciu płytek w kuchni poziom wylewki jest niższy niż w korytarzu, zastosowanie grubego podkładu XPS (np. 5 mm) pozwala zniwelować tę różnicę bez konieczności wylewania masy samopoziomującej. Jest to ogromna oszczędność czasu i pieniędzy podczas prac wykończeniowych.

Warto jednak zaznaczyć, że standardowy XPS nie nadaje się na ogrzewanie podłogowe ze względu na wysoki opór cieplny. Działa on jak bariera zatrzymująca ciepło w wylewce, co drastycznie obniża efektywność systemu grzewczego i podnosi rachunki za energię. Wyjątkiem są specjalistyczne wersje XPS z perforacją, ale nawet one ustępują parametrami matom dedykowanym na „podłogówkę”.

Moim zdaniem, przy nierównych wylewkach w starym budownictwie, XPS o grubości 5 mm to absolutny „game changer”, który uratował niejedną realizację przed koniecznością drogiego wylewania masy samopoziomującej.

— Redakcja

Czym są maty kwarcowe (PUM) i dlaczego poleca się je na ogrzewanie podłogowe?

Poliuretan z domieszką minerałów (PUM), potocznie nazywany matą kwarcową lub multiprotec, to technologiczny szczyt w dziedzinie podkładów podłogowych. Są to ciężkie, gęste maty, które rozwijane z rolki od razu idealnie przylegają do podłoża. Ich największą zaletą jest ekstremalnie niski opór cieplny (często R < 0,01 m²K/W), co czyni je niemal przezroczystymi dla ciepła emitowanego przez instalację podłogową.

Wysoka gęstość mat PUM przekłada się na rewelacyjne parametry akustyczne, szczególnie w zakresie tłumienia dźwięków odbitych (RWS). Dzięki temu panele laminowane brzmią bardziej jak lite drewno, a charakterystyczny stukot zostaje zredukowany do poziomu szeptu. Jest to rozwiązanie klasy premium, często kilkukrotnie droższe od XPS czy korka, ale oferujące zwrot inwestycji w postaci niższych rachunków za ogrzewanie i wyższego komfortu życia.

Maty PUM charakteryzują się również olbrzymią wytrzymałością na ściskanie (CS > 200 kPa), co czyni je idealnym podłożem pod ciężkie zabudowy kuchenne czy wyspy, a także podłogi winylowe typu LVT/SPC. Ich trwałość sprawia, że podkład ten zachowuje swoje właściwości przez kilkadziesiąt lat, skutecznie chroniąc zamki podłogi przed uszkodzeniem mechanicznym.

Jakie parametry techniczne podkładów (norma EN 16354) decydują o komforcie użytkowania?

Zrozumienie technicznych oznaczeń na opakowaniach podkładów jest niezbędne do podjęcia świadomej decyzji zakupowej. Norma EN 16354 precyzyjnie definiuje metody badawcze i wymagania dla podkładów podłogowych, eliminując marketingowy bełkot. Pierwszym i najważniejszym parametrem jest CS (Compressive Strength), czyli wytrzymałość na ściskanie wyrażona w kilopaskalach (kPa).

Ważne: Dla standardowych paneli laminowanych zaleca się podkład o wartości CS minimum 60 kPa. Jeśli rozważasz panele winylowe czy laminowane, pamiętaj, że dla paneli winylowych wartość ta musi być znacznie wyższa – minimum 200 kPa, a najlepiej 400 kPa, ze względu na cienką i elastyczną konstrukcję zamków winylowych.

Kolejnymi istotnymi wskaźnikami są parametry akustyczne: IS (Impact Sound) oraz RWS (Reflected Walking Sound). IS określa, jak bardzo podkład wycisza dźwięki dla sąsiada mieszkającego piętro niżej (izolacja stropu). Z kolei RWS mówi o tym, jak bardzo zredukowany zostanie hałas kroków wewnątrz samego pomieszczenia. Wysoka wartość RWS (podawana w procentach) jest szczególnie pożądana w dużych, otwartych przestrzeniach typu salon z aneksem kuchennym.

Warto również zwrócić uwagę na parametr SD (Water Vapor Diffusion Resistance), który określa opór dyfuzyjny dla pary wodnej. Jeśli podkład ma zintegrowaną barierę paroizolacyjną (często folia metalizowana), wartość SD powinna wynosić minimum 75 m. Chroni to panele przed wilgocią resztkową wydostającą się z betonowej wylewki, co jest warunkiem koniecznym zachowania gwarancji u większości producentów.

Który materiał wybrać przy nierównej wylewce lub zimnej podłodze?

Remonty w starych kamienicach lub domach z lat 80. często wiążą się z problemem krzywych, chropowatych wylewek oraz chłodu przenikającego od piwnicy. W takiej sytuacji priorytetem staje się wyrównanie podłoża oraz izolacja termiczna. Tutaj bezkonkurencyjny okazuje się polistyren ekstrudowany (XPS) w płytach o większej grubości. Płyta XPS o grubości 5-6 mm potrafi zniwelować punktowe nierówności sięgające nawet 4 mm, co często pozwala uniknąć kosztownego szlifowania betonu.

Dla pomieszczeń znajdujących się nad nieogrzewanymi garażami lub piwnicami, parametr oporu cieplnego (R) powinien być jak najwyższy. W takim scenariuszu „zimnej podłogi” XPS działa jak sweter dla naszego domu. Gruba warstwa polistyrenu skutecznie odcina chłód ciągnący od dołu, co realnie podnosi temperaturę odczuwalną posadzki nawet o kilka stopni Celsjusza.

Analizując konkretny przypadek z Katowic: podczas renowacji mieszkania w bloku z wielkiej płyty, gdzie różnice poziomów sięgały 5 mm, zastosowanie podkładu XPS o grubości 6 mm pozwoliło na ułożenie paneli w jednej płaszczyźnie. Dzięki wysokiemu parametrowi PC (Punctual Conformability), podkład dopasował się do chropowatej struktury starego betonu, tworząc stabilną taflę pod nowe panele laminowane AC5.

Jaki podkład zastosować na ogrzewanie podłogowe, aby nie tracić ciepła?

Ogrzewanie podłogowe wymusza całkowitą zmianę strategii doboru podkładu – tutaj liczy się jak najniższy opór cieplny, aby system był wydajny i ekonomiczny. Zgodnie z wytycznymi, opór cieplny całego układu podłogowego (panel + podkład) nie może przekroczyć 0,15 m²K/W. Biorąc pod uwagę, że sam panel ma opór około 0,08-0,10 m²K/W, na podkład pozostaje bardzo mały margines błędu.

W tym zastosowaniu absolutnie należy odrzucić gruby korek, tekturę falistą czy standardowy gruby XPS. Najlepszym wyborem są podkłady poliuretanowo-mineralne (PUM) lub specjalistyczne, cienkie podkłady XPS o wysokiej gęstości (tzw. „XPS podłogówka”). Ich opór cieplny oscyluje w granicach 0,006 – 0,03 m²K/W, co gwarantuje szybki transfer ciepła do pomieszczenia.

Stosowanie niewłaściwego podkładu na ogrzewaniu podłogowym to nie tylko wyższe rachunki, ale też ryzyko przegrzania instalacji pod wylewką. Podkład działający jak izolator wymusza na piecu wyższą temperaturę zasilania, aby osiągnąć zadany komfort cieplny w pokoju. To prowadzi do nieefektywnej pracy pompy ciepła lub kotła kondensacyjnego, niwecząc sens inwestycji w nowoczesne ogrzewanie.

Wielki Test Materiałów – jak wypada porównanie pianki, korka i polistyrenu w tabeli?

Aby ułatwić ostateczną decyzję, poniżej przedstawiamy zestawienie najważniejszych cech omawianych materiałów. Tabela ta obrazuje, jak skrajnie różne właściwości mogą mieć produkty, które na pierwszy rzut oka pełnią tę samą funkcję.

| Cecha / Materiał | Zwykła Pianka (PE) | Polistyren (XPS) | Korek Naturalny | Mata Kwarcowa (PUM) | Eko-płyta |

|---|---|---|---|---|---|

| Cena | Bardzo niska ($) | Średnia ($$) | Średnia/Wysoka ($$$) | Wysoka ($$$$) | Niska ($) |

| Wytrzymałość (CS) | Bardzo niska (<10 kPa) | Wysoka (90-200 kPa) | Średnia (zależna od gęstości) | Ekstremalna (>200 kPa) | Średnia |

| Na ogrzewanie podłogowe | Nie polecane | Tylko wersje specjalne | Nie (izolator) | Idealne (Najlepsze) | Nie (izolator) |

| Izolacja akustyczna (RWS) | Brak (efekt pustki) | Średnia | Bardzo dobra | Znakomita | Dobra |

| Niwelacja nierówności | Słaba (osiada) | Bardzo dobra (do 5mm) | Słaba | Minimalna (wymaga równości) | Dobra |

| Odporność na wilgoć | Dobra | Bardzo dobra | Słaba (chłonie) | Bardzo dobra | Zła (pęcznieje) |

| Trwałość | 1-2 lata | Wieloletnia | Wieloletnia (może kruszyć) | Dożywotnia | Wieloletnia |

Powyższe dane jasno wskazują, że nie istnieje jeden „najlepszy” podkład do wszystkiego. Wybór musi być podyktowany konkretnymi warunkami technicznymi pomieszczenia oraz budżetem, przy czym oszczędność na podkładzie rzadko okazuje się opłacalna w dłuższej perspektywie czasowej.

Czy ekologiczne płyty z włókna drzewnego są dobrą alternatywą dla sztucznych materiałów?

Na rynku dostępne są również tak zwane eko-płyty, wykonane ze sprasowanych włókien drzewnych, często w kolorze zielonym. Jest to rozwiązanie zbliżone parametrami do korka – oferuje dobrą izolację akustyczną i termiczną przy niskiej cenie. Płyty te są sztywne i dość grube (zazwyczaj 5-7 mm), co pozwala na skuteczne niwelowanie dużych nierówności podłoża w sposób ekologiczny.

Należy jednak zachować dużą ostrożność przy ich stosowaniu. Włókno drzewne jest materiałem wysoce higroskopijnym, co oznacza, że chłonie wilgoć z otoczenia jak gąbka. Zastosowanie eko-płyty w nowym budownictwie, gdzie wylewki mogą jeszcze oddawać wilgoć, grozi rozwojem pleśni i nieprzyjemnym zapachem stęchlizny. Materiał ten jest również kruchy i potrafi „pylić” podczas układania, co może być problematyczne dla alergików.

Eko-płyty sprawdzają się najlepiej na suchych podłożach drewnianych, np. na starych deskach na legarach, gdzie pomagają wyrównać poziom i dodatkowo wyciszyć strop. W takim środowisku ich naturalne właściwości „oddychania” są zaletą, a nie wadą. Jest to jednak rozwiązanie niszowe, które przegrywa z XPS pod względem uniwersalności i odporności na czynniki zewnętrzne.

Podsumowanie

Odpowiedź na pytanie „jaki podkład pod panele wybrać” zależy ściśle od trzech czynników: budżetu, stanu podłoża oraz obecności ogrzewania podłogowego. Jeśli priorytetem jest ogrzewanie podłogowe, jedynym słusznym wyborem są maty kwarcowe (PUM) lub dedykowany, cienki XPS o wysokiej gęstości. Każdy inny materiał będzie generował straty ciepła, które szybko przewyższą oszczędności przy zakupie.

W przypadku nierównych podłóg i konieczności docieplenia pomieszczenia (np. nad piwnicą), bezkonkurencyjny pozostaje polistyren ekstrudowany (XPS). Jest to materiał o najlepszym stosunku ceny do możliwości, oferujący solidne podparcie dla zamków paneli. Natomiast naturalny korek to świetna opcja dla ceniących ciszę i ekologię, pod warunkiem, że podłoga jest równa i nieogrzewana. Zdecydowanie odradza się stosowanie najtańszej pianki PE oraz tektury falistej, które nie zapewniają wymaganej ochrony technicznej nowoczesnym podłogom pływającym.

FAQ

Czy zwykła pianka polietylenowa (PE) nadaje się na ogrzewanie podłogowe?

Odradzam stosowanie standardowej pianki PE (rolka) na ogrzewanie podłogowe ze względu na jej wysoki opór cieplny i słabą przewodność. Tani materiał szybko traci swoją grubość, tworząc „poduszkę powietrzną”, która blokuje przepływ ciepła, co realnie podnosi rachunki za ogrzewanie. Na podłogówkę należy wybierać dedykowane podkłady o niskim oporze cieplnym (R < 0,05 m²K/W), np. specjalistyczne maty kwarcowe lub perforowany polistyren o dużej gęstości.

Jaki podkład wybrać na nierówną wylewkę, aby zniwelować różnice poziomów do 3-4 mm?

W przypadku punktowych nierówności do 3-4 mm najlepiej sprawdzi się gruby podkład z polistyrenu ekstrudowanego (XPS) o grubości 5-6 mm. Materiał ten jest wystarczająco sztywny, by utrzymać stabilność podłogi, a jednocześnie elastyczny, by skompensować ubytki w jastrychu. Należy jednak pamiętać, że zbyt gruby i miękki podkład może nadwyrężać zamki paneli, dlatego warto szukać XPS o podwyższonej gęstości.

Czy podkład korkowy zapewnia lepszą izolację akustyczną niż pianka i XPS?

Korek jest bezkonkurencyjny w tłumieniu tzw. dźwięków odbitych (RWS – Reflected Walking Sound), czyli stukotu słyszanego wewnątrz pomieszczenia podczas chodzenia. Naturalna struktura korka doskonale pochłania drgania, w przeciwieństwie do tanich pianek, które często działają jak pudło rezonansowe. Jeśli jednak zależy Ci na wyciszeniu stropu dla sąsiada z dołu (parametr IS), lepiej sprawdzą się ciężkie maty poliuretanowo-mineralne lub gęsty XPS.

Jaki parametr techniczny podkładu jest najważniejszy przy ciężkich meblach?

Kluczowym parametrem jest odporność na ściskanie, oznaczana symbolem CS (Compressive Strength) i wyrażana w kilopaskalach (kPa). Pod ciężką zabudowę kuchenną czy solidne szafy należy wybierać podkłady o CS wynoszącym minimum 200 kPa (np. dobrej klasy XPS lub maty kwarcowe). Zbyt miękki podkład (CS < 60 kPa, typowy dla zwykłych pianek) ulegnie trwałemu odkształceniu, co doprowadzi do uszkodzenia zamków łączących panele.

Czy pod podkłady z polistyrenu (XPS) trzeba stosować folię paroizolacyjną?

Tak, na podłożach mineralnych (wylewka betonowa, anhydrytowa) zastosowanie folii paroizolacyjnej jest bezwzględnie wymagane, aby odciąć wilgoć kapilarną (wymagany parametr SD > 75 m). Wyjątkiem są podkłady XPS typu „3w1” lub „zintegrowane”, które fabrycznie posiadają naklejoną warstwę przeciwwilgociową i taśmę do łączenia arkuszy. Brak folii skutkuje utratą gwarancji producenta paneli.

Dlaczego producenci paneli winylowych (LVT/SPC) odradzają stosowanie podkładów z korka?

Panele winylowe są cieńsze i bardziej elastyczne od laminowanych, przez co wymagają podłoża o ekstremalnie wysokiej odporności na ściskanie (CS > 400 kPa). Korek, mimo że jest materiałem twardym, pod wpływem dynamicznych obciążeń punktowych może się kruszyć, co prowadzi do wypięcia się zamków w cienkim panelu winylowym. Do winyli stosuje się wyłącznie dedykowane podkłady (PUM/XPS o wysokiej gęstości) oznaczone jako „LVT dedicated”.

Czy grubość podkładu (np. 5 mm lub 7 mm) wpływa na trwałość podłogi?

Grubość podkładu nie przekłada się bezpośrednio na jakość, a nadmierna grubość przy niskiej gęstości materiału jest wręcz szkodliwa. Gruby, ale miękki podkład (tania pianka 5 mm) powoduje „pływanie” podłogi i pękanie zamków na łączeniach pod wpływem nacisku. Jeśli musisz podnieść poziom podłogi, wybieraj tylko materiały o wysokim parametrze CS, np. twardy polistyren (XPS).

Jakie są wady taniej pianki polietylenowej (tzw. pianki z rolki)?

Pianka polietylenowa ulega procesowi szybkiego starzenia i utleniania, przez co po 2-3 latach potrafi stracić nawet 50% swojej pierwotnej grubości. Zanik struktury podkładu powoduje powstawanie pustych przestrzeni pod panelami, co skutkuje głośnym stukaniem, skrzypieniem podłogi oraz pękaniem połączeń click. Jest to rozwiązanie akceptowalne tylko w inwestycjach bardzo niskobudżetowych lub tymczasowych.

Czy podkład zintegrowany z panelem jest lepszy niż osobna warstwa XPS lub korka?

Podkład zintegrowany to wygoda i szybkość montażu, ale często oferuje gorsze parametry akustyczne i termiczne niż profesjonalna, osobna mata. Fabrycznie doklejane pianki są zazwyczaj cienkie (1-2 mm) i mają niską gęstość, co nie wystarcza do dobrego wyciszenia czy wyrównania podłoża. Jeśli zależy Ci na wysokim komforcie użytkowania i trwałości, rekomenduję zakup paneli i dedykowanego podkładu (np. XPS lub poliuretan) osobno.